Catégories: Électriciens débutants, Moteurs électriques et leur application

Nombre de fois vus: 148,048

Commentaires sur l'article: 8

Comment vérifier le moteur électrique - conseils simples pour les électriciens

Dans notre vie quotidienne, nous rencontrons constamment divers appareils électriques qui facilitent grandement nos activités. Presque tous ont dans leur conception un moteur alimenté par l'électricité pour effectuer un certain travail.

Parfois, pour diverses raisons, des dysfonctionnements surviennent. Il est nécessaire de déterminer ses performances, d'identifier et de réparer les dommages.

Comment est le moteur électrique

Faites immédiatement une réserve pour ne pas recourir à des descriptions et formules techniques complexes, mais essayez d'utiliser des schémas et une terminologie simplifiés. Nous tenons également compte du fait que travailler avec des moteurs électriques dans des installations électriques est dangereux. Ils ont droit à du personnel formé et formé.

Attention: L'auto-réparation du moteur électrique par des travailleurs non qualifiés peut se terminer tragiquement!

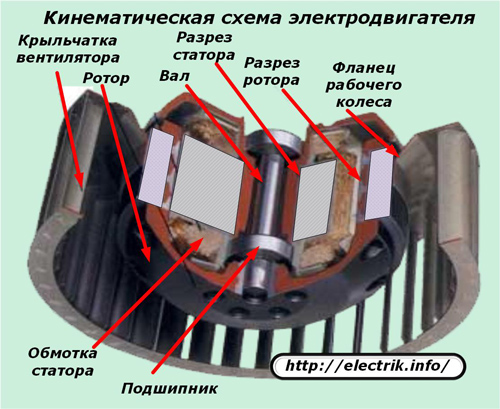

Diagramme cinématique

Par conception mécanique, tout moteur électrique peut être représenté comme ne comprenant que deux parties:

1. fixe, appelé stator et fixé au corps de la machine, au mécanisme ou tenu en main, comme sur une perceuse, un poinçon et des dispositifs similaires;

2. mobile - un rotor effectuant un mouvement de rotation transmis à un actionneur.

Ces deux moitiés sont complètement séparées l'une de l'autre, mais sont en contact à travers des roulements. Nulle part et en aucun lieu ils ne contactent mécaniquement purement mécaniquement. Le rotor est inséré à l'intérieur du stator et y tourne complètement librement.

Cette capacité de rotation doit d'abord être évaluée lors de l'analyse de l'opérabilité de toute machine électrique.

Pour vérifier la rotation, vous devez:

1. supprimer complètement la tension du circuit de puissance;

2. Essayez de faire tourner manuellement le rotor.

La première action est une exigence nécessaire des règles de sécurité, et la seconde est un test technique.

Il est souvent difficile d'évaluer la rotation en raison de l'entraînement connecté. Par exemple, le rotor du moteur d'un aspirateur en fonctionnement est assez facile à dérouler avec un mouvement de la main. Pour faire tourner l'arbre du poinçon de travail, vous devrez appliquer une force. Faire rouler l'arbre du moteur connecté via une boîte à vis sans fin ne fonctionnera pas du tout en raison des caractéristiques de conception de ce mécanisme.

Pour ces raisons, la rotation du rotor dans le stator est évaluée avec l'entraînement à l'arrêt et la qualité des roulements est analysée. Cela peut entraver le mouvement:

-

usure des patins;

-

absence de lubrification des roulements ou mauvaise utilisation. Par exemple, l'huile solide habituelle, qui est souvent remplie de roulements à billes, s'épaissit au froid et peut entraîner un mauvais démarrage du moteur;

-

la saleté ou les corps étrangers entre les pièces mobiles et fixes.

Le bruit pendant le fonctionnement du moteur est créé par des roulements défectueux et cassés avec un jeu accru. Pour son évaluation rapide, il suffit de balancer le rotor par rapport à la partie fixe, créant des charges variables dans le plan vertical, et d'essayer de le pousser et de le tirer le long de l'axe. Sur de nombreux modèles, un jeu mineur est considéré comme acceptable.

Si le rotor tourne librement et que les roulements fonctionnent bien, il est nécessaire de rechercher un dysfonctionnement dans les circuits électromagnétiques.

Circuit électrique

Pour que tout moteur fonctionne, deux conditions doivent être remplies:

1. sur son enroulement (ou enroulements dans les modèles multiphasés) pour amener la tension nominale;

2. Les circuits électriques et magnétiques doivent être opérationnels.

Où vérifier la tension du moteur

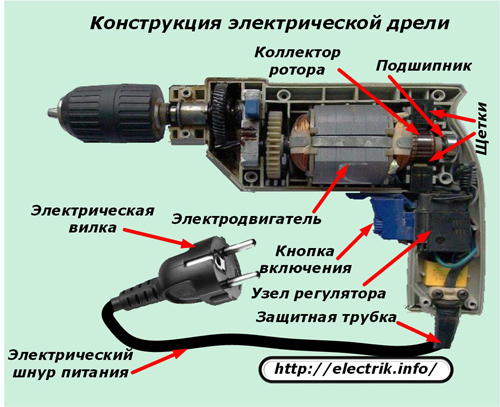

Considérons la première position sur l'exemple de la conception d'une perceuse électrique avec moteur de commutateur.

Si vous insérez une fiche dans une prise de courant avec une tension de travail à un foret de travail, cela ne suffit pas pour démarrer le moteur. Vous devrez appuyer à nouveau sur le bouton d'alimentation.

Ce n'est qu'alors que le courant électrique de la fiche à travers le cordon à travers l'unité de commande du triac et les contacts du bouton pressé arriveront à l'unité de brosse située sur le collecteur, et à travers elle, elle peut atteindre l'enroulement.

Pour résumer: tirer une conclusion sur la santé du moteur de forage n'est possible qu'après avoir vérifié la tension sur les balais de l'ensemble collecteur, et non sur les contacts de la fiche. L'exemple ci-dessus est un cas spécial, mais révèle les principes généraux de dépannage, typiques de la plupart des appareils électriques. Malheureusement, certains électriciens pressés négligent cette position.

Types de circuits électriques de moteurs électriques

Les moteurs électriques sont conçus pour fonctionner sur courant continu ou alternatif. De plus, ces derniers sont divisés en:

-

synchrone lorsque la vitesse vitesse du rotor etle champ électromagnétique de la correspondance statorique;

-

asynchrone - avec une fréquence de retard.

Ils ont des caractéristiques de conception différentes, mais des principes généraux de fonctionnement, basés sur l'action du champ électromagnétique rotatif du stator sur le champ du rotor, transmettant la rotation à l'entraînement.

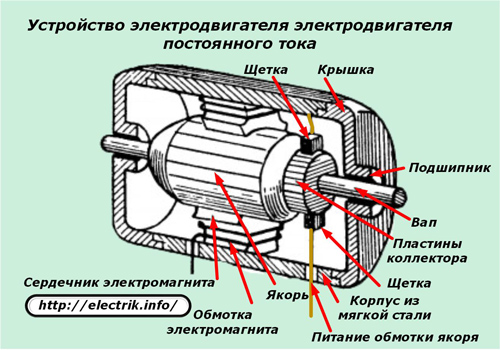

Moteurs à courant continu

Ils sont conçus pour être utilisés comme refroidisseurs pour appareils informatiques, démarreurs pour voitures, stations diesel puissantes, moissonneuses-batteuses, réservoirs et autres tâches. L'appareil de l'un de ces modèles simples est montré dans l'image.

Le champ magnétique du stator dans cette conception est créé non pas par des aimants permanents, mais par deux électro-aimants collectés sur des noyaux spéciaux - des noyaux magnétiques, autour desquels se trouvent des bobines avec des enroulements.

Le champ magnétique du rotor est créé par le courant traversant les balais de l'ensemble collecteur le long de l'enroulement posé dans les fentes de l'armature.

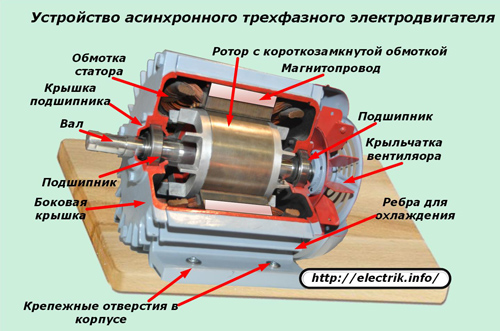

Moteurs à induction AC

La section de l'un des modèles montrés dans l'image montre une certaine similitude avec l'appareil précédemment considéré. Les différences de conception sont dans la mise en œuvre du rotor sous la forme d'un enroulement court-circuité (sans alimentation directe en courant de l'installation électrique), appelé "roue d'écureuil" et les principes d'agencement des spires sur le stator.

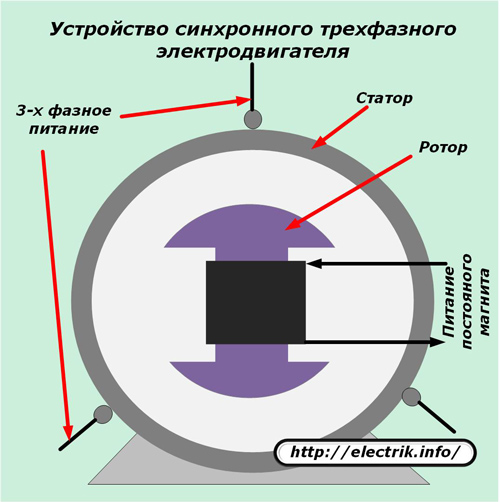

Moteurs CA synchrones

Ils ont des enroulements de bobines de stator situés au même angle de déplacement entre eux. Pour cette raison, un champ électromagnétique tournant à une certaine vitesse est créé.

Un électroaimant du rotor est placé à l'intérieur de ce champ qui, sous l'influence des forces magnétiques appliquées, commence également à se déplacer avec une fréquence synchrone à la vitesse de rotation de la force appliquée.

Ainsi, dans tous les schémas de moteur considérés, les éléments suivants sont utilisés:

1. enroulements de fils pour améliorer les champs magnétiques des spires individuelles;

2. noyaux magnétiques pour créer des chemins de flux magnétique;

3. électroaimants ou aimants permanents.

Pour les conceptions individuelles de moteurs, appelées moteurs collecteurs, un schéma de transfert actuel de la partie fixe aux parties tournantes à travers l'ensemble porte-balais est utilisé.

Dans tous ces dispositifs techniques, divers dysfonctionnements peuvent survenir et affecter le fonctionnement d'un moteur particulier.

Étant donné que le circuit magnétique est créé en usine à partir de plaques d'aciers spéciaux assemblés avec une grande fiabilité, les pannes de ces éléments se produisent très rarement, et même sous l'influence d'un environnement agressif qui n'est pas prévu par les conditions de fonctionnement ou en raison de charges mécaniques transcendantes imprévues sur le boîtier.

Par conséquent, la vérification du passage des flux magnétiques n'est pratiquement pas effectuée, et toute l'attention en cas de dysfonctionnements des moteurs électriques après évaluation de la mécanique est attirée sur l'état des caractéristiques électriques des enroulements.

Comment vérifier l'assemblage des balais du moteur du commutateur

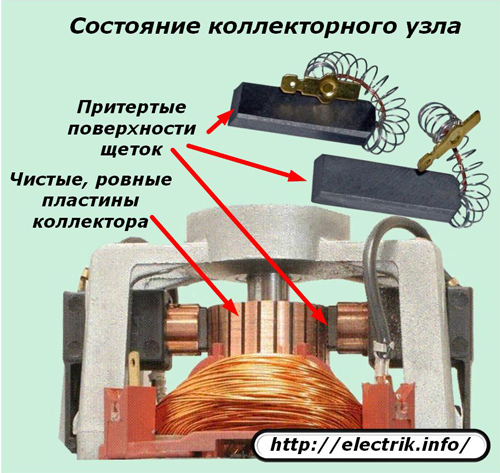

Chaque plaque collectrice est une connexion de contact d'une certaine partie de l'enroulement continu de l'armature et un courant électrique passe par sa connexion à la brosse.

Un moteur de travail dans cette unité crée un minimum résistance électrique transitoirecela n'a pas d'impact pratique sur la qualité du travail et la puissance de sortie. L'apparence des plaques est propre et les espaces entre elles ne sont remplis de rien.

Les moteurs qui ont été soumis à de fortes contraintes ont des plaques de collecteur sales avec des traces de poussière de graphite qui s'est accumulée dans les rainures et altère les propriétés d'isolation.

Les balais du moteur sont pressés contre les plaques par la force du ressort. Le graphite s'efface progressivement pendant le fonctionnement. Sa tige s'use en longueur et la force de pression sur le ressort diminue. Lorsque la pression de contact est affaiblie, la résistance électrique transitoire augmente, ce qui provoque des étincelles dans le collecteur.

En conséquence, une usure accrue des brosses et des plaques de cuivre du collecteur commence, ce qui peut endommager le moteur.

Par conséquent, il est nécessaire de vérifier le mécanisme des brosses, d'inspecter la propreté des surfaces, la qualité de la production des brosses, les conditions de travail des ressorts, l'absence d'étincelles et l'apparition d'un feu rond pendant le fonctionnement.

La contamination est éliminée avec un chiffon doux imbibé d'une solution d'alcool industriel. Les espaces entre les plaques sont nettoyés avec des corbeaux en bois massif non résineux. Les brosses sont frottées avec une toile émeri à grain fin.

Si des nids de poule ou des zones brûlées apparaissent sur les plaques du collecteur, le collecteur est usiné et poli à un niveau auquel toutes les irrégularités sont éliminées.

Une brosse bien ajustée ne doit pas créer d'étincelles pendant le fonctionnement.

Comment vérifier l'état d'isolation des enroulements par rapport au boîtier

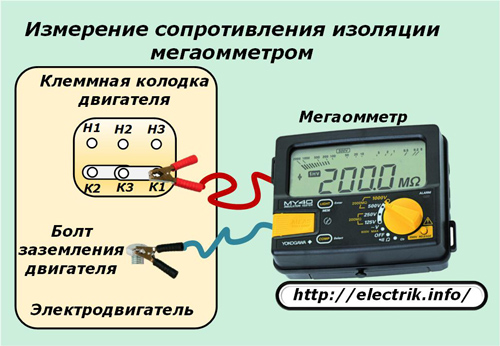

Pour identifier les violations des propriétés diélectriques de l'isolation par rapport au stator et au rotor, il est nécessaire d'utiliser un dispositif spécialement conçu à cet effet - mégohmmètre.

Il est sélectionné par l'amplitude de la puissance et de la tension de sortie.

Initialement, les extrémités de mesure sont connectées à la borne commune des bornes des enroulements et au boulon de masse du boîtier. Dans un moteur assemblé, le contact électrique des logements du stator et du rotor est créé à travers des roulements métalliques.

Si la mesure montre une isolation normale, cela suffit. Sinon, tous les enroulements sont déconnectés et une recherche de violation d'isolement est effectuée en mesurant et en inspectant les circuits individuels.

Les raisons du mauvais état de l'isolation peuvent être différentes: des dommages mécaniques à la couche de revêtement de peinture des fils à une humidité élevée à l'intérieur du boîtier. Par conséquent, ils doivent être déterminés avec précision. Dans certains cas, il suffit de sécher les enroulements, et dans d'autres, il est nécessaire de rechercher des endroits avec des rayures ou des badges pour exclure les courants de fuite.

Suite de l'article:Comment vérifier l'état de l'enroulement d'un moteur électrique

Voir aussi sur electro-fr.tomathouse.com

: